Laminação

É um processo de transformação mecânica que consiste na redução da seção transversal por compressão do metal, por meio da passagem entre dois cilindros de aço ou ferro fundido com eixos paralelos que giram em torno de si mesmos. Esta seção transversal é retangular e refere-se a produtos laminados planos de alumínio e suas ligas, compreendendo desde chapas grossas com espessuras de 150 mm, usadas em usinas atômicas, até folhas com espessura de 0,005 mm, usadas em condensadores. Existem dois processos tradicionais de laminação de alumínio: laminação a quente e laminação a frio. Atualmente, a indústria também utiliza-se da laminação contínua.

Os principais tipos de produtos laminados são: chapas planas ou bobinadas, folhas e discos. Esses semimanufaturados têm diversas aplicações em setores como transportes (carrocerias para ônibus, equipamentos rodoviários, elementos estruturais, etc.), construção civil (telhas, fachadas, calhas, rufos, etc.), embalagens (latas, descartáveis e flexíveis) e bens de consumo (panelas, utensílios domésticos, etc.).

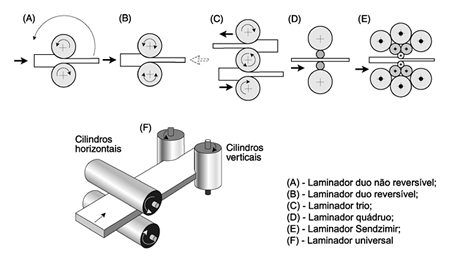

Promove reduções da seção transversal com o metal a uma temperatura mínima de aproximadamente 350°C (igual à temperatura de recristalização do alumínio). A ductilidade do metal a temperaturas desta ordem é máxima e, nesse processo ocorre, a recristalização dinâmica na deformação plástica. O processo transcorre da seguinte forma:

1) Uma placa (matéria-prima inicial) é produzida na refusão, por meio de fundição semicontínua ou em molde com seção transversal retangular. A placa pode sofrer uma usinagem superficial (faceamento) para remoção da camada de óxido de alumínio, dos grãos colunares (primeiro material solidificado) e das impurezas provenientes da fundição.

2) Posteriormente, a placa é aquecida até tornar-se semiplástica.

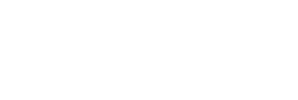

3) A laminação a quente se processa em laminadores reversíveis duplos (dois cilindros) ou quádruplos (dois cilindros de trabalho e dois de apoio ou encosto).

4) O material laminado é deslocado, a cada passada, por entre os cilindros, sendo que a abertura dos mesmos define a espessura do passe. A redução da espessura por passe é de aproximadamente 50% e depende da dureza da liga que está sendo laminada. No último passe de laminação, o material apresenta-se com espessura ao redor de 6mm, sendo enrolado ou cortado em chapas planas, constituindo-se na matéria-prima para o processo de laminação a frio.

Concepções mais modernas do processo de laminação a quente podem apresentar em linha, após o desbastamento, em um laminador reversível, uma cadeia de vários laminadores, denominada de "tandem", que reduz a espessura do material para cerca de 2 mm.

Concepções mais modernas do processo de laminação a quente podem apresentar em linha, após o desbastamento, em um laminador reversível, uma cadeia de vários laminadores, denominada de "tandem", que reduz a espessura do material para cerca de 2 mm.

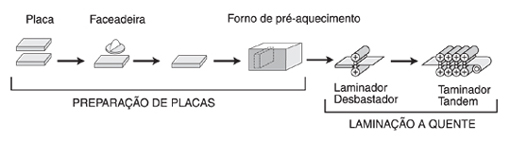

Realiza-se a temperaturas bem inferiores às de recristalização do alumínio. A matéria-prima é oriunda da laminação a quente. A laminação a frio é executada, geralmente, em laminadores quádruplos, reversíveis ou não, sendo este último mais empregado. O número de passes depende da espessura inicial da matéria-prima, da espessura final, da liga e da têmpera do produto desejado. Os laminadores estão dimensionados para reduções de seções entre 30% e 70% por passe, dependendo, também, das características do material em questão. Laminadores mais sofisticados possuem sistemas computadorizados de controle de espessura e de planicidade. Na laminação a frio utilizam-se dois recursos: tensões avante e tensões a ré.

Ambas aliviam o esforço de compressão exercido pelos cilindros ou aumentam a capacidade de redução por passe. Estes recursos são também responsáveis pela redução da espessura no caso de laminação de folhas finas, em que os cilindros de laminação estão em contato e praticamente sem abertura perceptível.

A deformação a frio confere encruamento ao alumínio. Aumenta os limites de resistência à tração e ao escoamento, com diminuição do alongamento. Esse procedimento produz um metal com bom acabamento superficial e preciso controle dimensional.

Os produtos laminados de alumínio são utilizados em todas as operações metalúrgicas usuais de chapas, incluindo aquelas que exigem do metal de excepcional ductilidade, como é o caso de processos como estampagem, extrusão por impacto, perfilação (roletagem), etc. Recozimentos intermediários podem ser realizados para amolecimento (recristalização) e para facilitar posterior laminação ou determinar têmperas específicas.

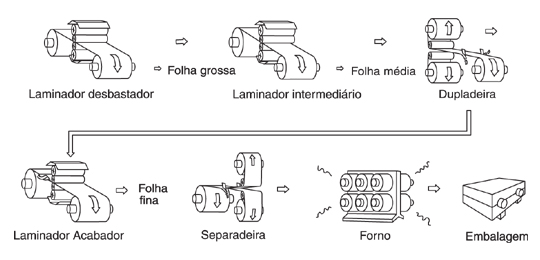

Os produtos laminados a frio mais finos (folhas), com espessura de até 0,005 mm, são produzidos em laminadores específicos, que concebem o processo de laminação de folhas dupladas com lubrificação entre elas.

Outro processo atualmente muito utilizado é o de laminação contínua que elimina a etapa de laminação a quente. O alumínio é solidificado entre dois cilindros refrigerados internamente por água, que giram em torno de seus eixos, produzindo uma chapa com seção retangular e espessura aproximada de 6mm. Posteriormente, esta chapa é enrolada, obtendo-se assim um produto similar àquele obtido por laminação a quente. Porém, este produto apresentará uma estrutura bruta de fusão bastante refinada, dada a alta eficiência do refinador de grão utilizado no vazamento.

| |

Processos de Produção |

| |

Estampagem |

| |

Extrusão |

| |

Forjamento |

| |

Fundição |

| |

Soldagem |

| |

Usinagem |

| |

Acabamentos |

| |

Reciclagem |